宝飾品研磨の変革:現代のニーズに応える信頼性の高いモーターソリューション #

進化する宝飾品製造の現場では、一貫した品質と運用効率の達成が最重要課題です。研磨用途における高度なソリューションを求める中で、不安定な速度、過熱、高いメンテナンスコストといった一般的な課題に対応する高性能でカスタマイズされたモーターに注目が集まっています。

宝飾品研磨における主要課題への対応 #

不安定な速度 #

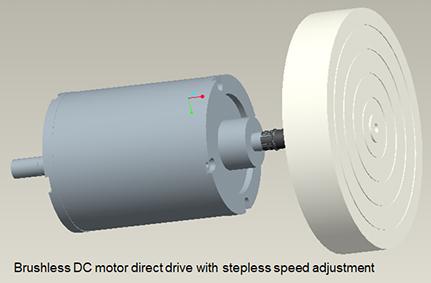

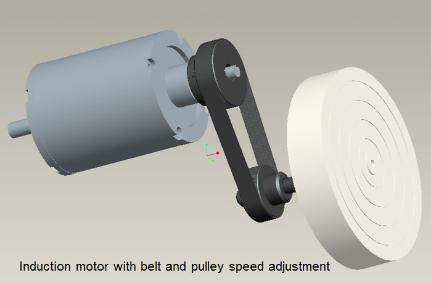

宝飾品加工中、従来のベルト駆動システムにおける高いスリップにより速度が変動し、研磨時間や表面仕上げに悪影響を及ぼします。これは製品品質の低下だけでなく、ベルトの摩耗促進やモーター故障のリスク増加にもつながります。これらの問題を解決するために、従来の誘導モーターとベルトプーリー構造を、高効率のダイレクトドライブ永久磁石ブラシレスDCモーターに置き換えています。この手法により、モーターの低速・高トルク・低温上昇特性を活かし、安定した速度を実現します。専用コントローラーが速度同期を維持し、宝石の硬度に関わらず一貫した研磨結果を提供し、精度と再現性を向上させます。

過熱問題 #

標準モーターは長時間の運転で過熱しやすく、寿命短縮や性能劣化を招きます。モーター仕様と機械構造を綿密に評価し、コンピューター支援シミュレーションを用いて性能と温度特性を最適化しています。シリコン鋼板の寸法、磁石の脱磁温度、銅線のゲージ調整により、長時間の負荷運転に耐えうる設計を実現。特許取得済みの自然冷却技術を独自ドライバーに組み込み、温度上昇を効果的に管理し、過熱を防止しつつモーター寿命を延ばし、最適な性能を維持します。

高いメンテナンスコスト #

従来のベルト駆動プーリー付きモーターは、ベルト摩耗、騒音、過熱が頻発し、メンテナンス頻度とコストが増大します。ダイレクトドライブ内蔵スピンドル同期サーボモーターはベルト依存を排除し、滑らかで信頼性の高い運転を実現。コンパクト設計により機械のサイズ、騒音、重量を削減し、過負荷、過熱、過速、不適切操作を検知する保護機構を内蔵。故障率を低減し、長期的な運用コストを抑制します。

成功事例と測定可能な改善効果 #

当社のカスタマイズモーターソリューションを導入したクライアントは、処理効率と製品品質の大幅な向上を報告しています。研磨時間は30%短縮され、製品合格率は95%に達しました。

総合的なシステム最適化 #

高効率モーターの供給にとどまらず、他の部品の摩耗を最小限に抑え、システム全体の効率を高める機械設計の最適化も行っています。

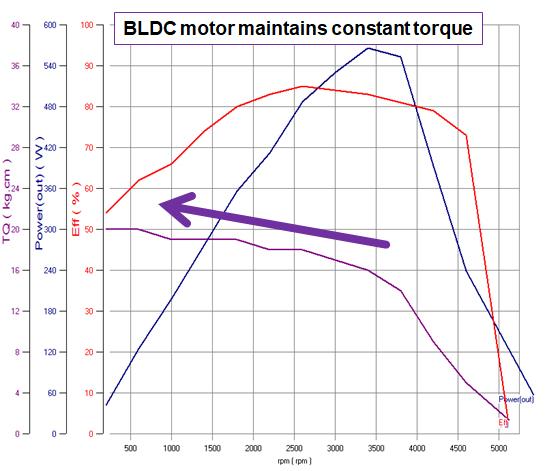

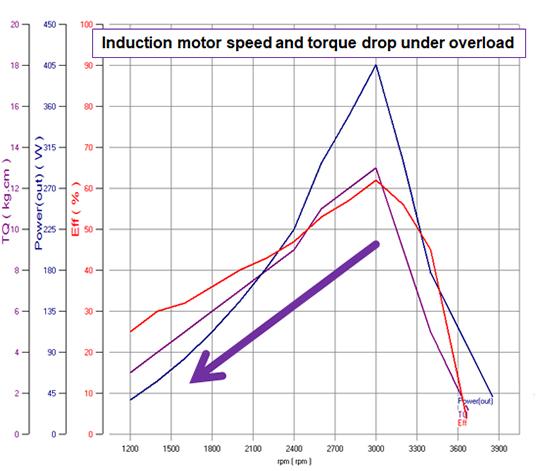

従来の研磨機は通常、誘導モーターとベルトプーリーでホイールやベルトを駆動しています。荒研削条件下では、これらのプーリーはスリップや激しい摩耗を起こしやすく、速度が不安定になり、材料の過剰消費や表面の不均一を招きます。誘導モーターのTN曲線は、重負荷時に速度とトルクが低下することを示しており、技術者は力加減を頻繁に調整せざるを得ず、プロセスの安定性が損なわれ、標準化が困難になります。

ブラシレスDCモーター(BLDC)をダイレクトドライブに採用することで、ベルトプーリーによる不安定性や頻繁なベルト交換の必要性を排除しました。BLDCモーターコントローラーの負荷速度フィードバック制御機構により、重負荷下でも速度を安定させ、ほぼ一定のトルクを維持します。これにより、処理条件の一貫性が確保され、オペレーターの経験に依存しない標準作業手順(SOP)の確立を支援します。その結果、機械の安定性が大幅に向上し、オペレーターによる材料ロスが最小化されます。

機械性能の向上により、半自動生産が可能となり、生産量が増加。ダイヤモンド研磨業界は労働集約型から技術主導型へと変革し、人員管理の不確実性を減らし、労務コストを効果的に削減し、業界のアップグレードを促進します。

技術サポートとトレーニング #

当社は製品の能力を最大限に活用いただくため、包括的な技術サポートとトレーニングを提供しています。

お客様のニーズに合わせたソリューション #

カスタマイズモーターや専門的なソリューションをお求めの方には、専門チームが対応し、最適な設計と詳細なサービス情報をご提供します。お問い合わせいただき、宝飾品研磨用途に最適なソリューションを一緒に検討しましょう。