Trasformare la Lucidatura dei Gioielli: Soluzioni Motore Affidabili per le Esigenze Moderne #

Nel panorama in evoluzione della produzione di gioielli, raggiungere una qualità costante e un’efficienza operativa è fondamentale. Mentre l’industria cerca soluzioni avanzate per le applicazioni di lucidatura, l’attenzione si concentra su motori ad alte prestazioni e personalizzati che affrontano sfide comuni come velocità instabili, surriscaldamento e alti costi di manutenzione.

Affrontare le Sfide Chiave nella Lucidatura dei Gioielli #

Velocità Instabile #

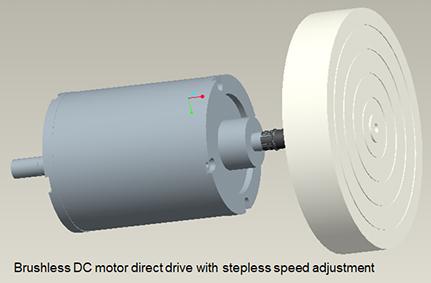

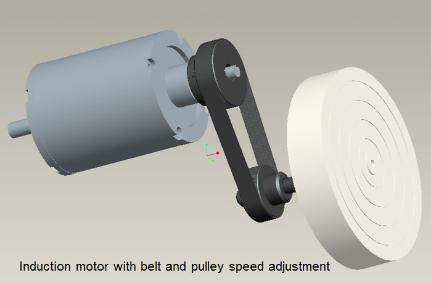

Durante la lavorazione dei gioielli, le fluttuazioni di velocità—spesso causate dall’elevato slittamento nei sistemi tradizionali a cinghia—possono influire negativamente sul tempo di lucidatura e sulla finitura superficiale. Ciò non solo incide sulla qualità del prodotto, ma accelera anche l’usura della cinghia e aumenta il rischio di guasti al motore. Per superare questi problemi, implementiamo motori brushless DC a magneti permanenti direct-drive ad alta efficienza, sostituendo i motori a induzione convenzionali con strutture a puleggia a cinghia. Questo approccio garantisce velocità stabili, sfruttando le caratteristiche del motore a bassa velocità, alta coppia e bassa escursione termica. I nostri controller specializzati mantengono velocità sincronizzate, offrendo risultati di lucidatura coerenti indipendentemente dalla durezza della pietra preziosa, migliorando precisione e ripetibilità.

Problemi di Surriscaldamento #

I motori standard che operano per lunghi periodi sono soggetti a surriscaldamento, che può ridurne la durata e degradare le prestazioni. Valutando accuratamente le specifiche del motore e le strutture meccaniche, utilizziamo simulazioni assistite da computer per ottimizzare sia le prestazioni che i profili di temperatura. Regolazioni alle dimensioni delle lamierine in acciaio al silicio, alle temperature di smagnetizzazione dei magneti e ai diametri dei fili di rame assicurano che il motore possa sopportare carichi operativi prolungati. La nostra tecnologia brevettata di raffreddamento naturale, integrata in un driver unico, gestisce efficacemente l’aumento di temperatura, previene il surriscaldamento e prolunga la vita del motore mantenendo prestazioni ottimali.

Alti Costi di Manutenzione #

I motori tradizionali con pulegge a cinghia spesso incontrano usura della cinghia, rumore e surriscaldamento, portando a maggiori esigenze e costi di manutenzione. I nostri motori sincroni servo spindle integrati direct-drive eliminano questi problemi rimuovendo la dipendenza dalla cinghia, garantendo un funzionamento più fluido e affidabile. Il design compatto riduce dimensioni, rumore e peso della macchina, mentre i meccanismi di protezione integrati rilevano sovraccarichi, surriscaldamenti, sovravelocità e operazioni improprie, minimizzando i tassi di guasto e riducendo le spese operative a lungo termine.

Storie di Successo e Miglioramenti Misurabili #

I clienti che utilizzano le nostre soluzioni motore personalizzate hanno riportato significativi incrementi nell’efficienza di lavorazione e nella qualità del prodotto. I tempi di lucidatura sono stati ridotti del 30% e i tassi di superamento prodotto sono aumentati al 95%.

Ottimizzazione Completa del Sistema #

Oltre a fornire motori ad alta efficienza, ottimizziamo il design meccanico complessivo per minimizzare l’usura degli altri componenti e migliorare l’efficienza del sistema.

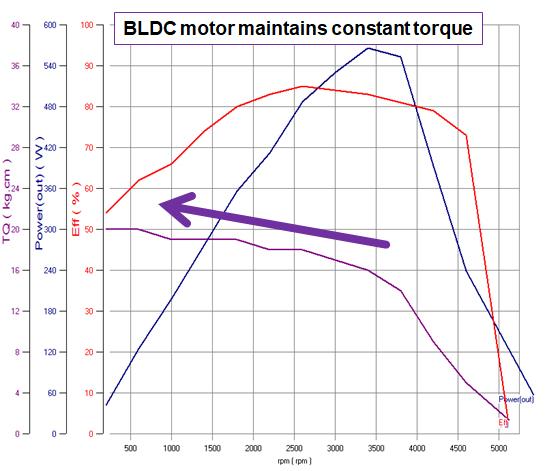

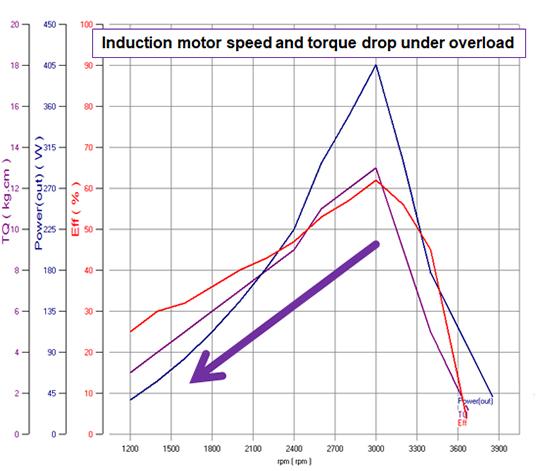

Le macchine tradizionali per la lucidatura si basano tipicamente su motori a induzione con pulegge a cinghia per azionare ruote o nastri. In condizioni di levigatura intensa, queste pulegge sono soggette a slittamento e usura severa, causando velocità instabili e consumo eccessivo di materiale o superfici irregolari. La curva TN dei motori a induzione mostra che durante carichi pesanti sia la velocità che la coppia diminuiscono, costringendo i tecnici a regolare costantemente la forza, interrompendo la stabilità del processo e complicando la standardizzazione.

Adottando motori brushless DC (BLDC) per il direct drive, eliminiamo l’instabilità causata dalle pulegge a cinghia e la necessità di frequenti sostituzioni della cinghia. Il meccanismo di controllo del feedback carico-velocità dei controller dei motori BLDC mantiene velocità stabili e coppia quasi costante, anche sotto carichi pesanti. Ciò garantisce condizioni di lavorazione coerenti, riduce la dipendenza dall’esperienza dell’operatore e supporta l’istituzione di procedure operative standardizzate (SOP). Di conseguenza, la stabilità della macchina migliora significativamente e si minimizza lo spreco di materiale dovuto all’operatore.

Con prestazioni meccaniche migliorate, la produzione semi-automatica diventa fattibile, aumentando la produzione e trasformando l’industria della lucidatura dei diamanti da intensiva di manodopera a guidata dalla tecnologia. Questo cambiamento riduce le incertezze nella gestione del personale e abbassa efficacemente i costi del lavoro, aprendo la strada a un aggiornamento dell’industria.

Supporto Tecnico e Formazione #

Offriamo supporto tecnico completo e formazione per aiutare i clienti a sfruttare appieno le capacità dei nostri prodotti.

Soluzioni Personalizzate per le Tue Esigenze #

Per chi cerca motori personalizzati o soluzioni specializzate, il nostro team professionale è pronto ad assistere con progetti su misura e informazioni dettagliate sui servizi. Contattaci per esplorare le migliori soluzioni per le tue applicazioni di lucidatura dei gioielli.