Transformer le polissage de bijoux : des solutions moteur fiables pour les exigences modernes #

Dans le paysage en évolution de la fabrication de bijoux, atteindre une qualité constante et une efficacité opérationnelle est primordial. Alors que l’industrie recherche des solutions avancées pour les applications de polissage, l’attention se porte sur des moteurs personnalisés haute performance qui répondent aux défis courants tels que les vitesses instables, la surchauffe et les coûts élevés de maintenance.

Répondre aux défis clés du polissage de bijoux #

Vitesse instable #

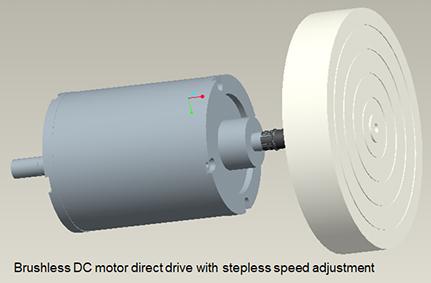

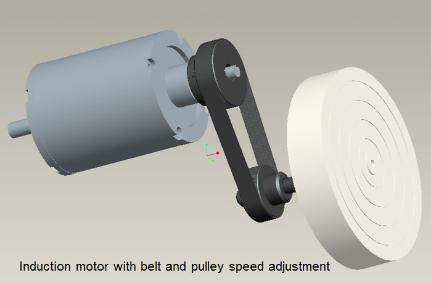

Lors du traitement des bijoux, les fluctuations de vitesse — souvent causées par un glissement important dans les systèmes traditionnels à courroie — peuvent impacter négativement le temps de polissage et la finition de surface. Cela affecte non seulement la qualité du produit, mais accélère aussi l’usure des courroies et augmente le risque de panne moteur. Pour surmonter ces problèmes, nous mettons en œuvre des moteurs à aimants permanents sans balais à entraînement direct à haute efficacité, remplaçant les moteurs à induction conventionnels avec des structures à poulies et courroies. Cette approche garantit des vitesses stables, tirant parti des caractéristiques du moteur à basse vitesse, couple élevé et faible élévation de température. Nos contrôleurs spécialisés maintiennent des vitesses synchronisées, offrant des résultats de polissage constants indépendamment de la dureté des pierres précieuses, tout en améliorant la précision et la répétabilité.

Problèmes de surchauffe #

Les moteurs standards fonctionnant pendant de longues périodes sont sujets à la surchauffe, ce qui peut réduire leur durée de vie et dégrader leurs performances. En évaluant minutieusement les spécifications du moteur et les structures mécaniques, nous utilisons des simulations assistées par ordinateur pour optimiser à la fois les performances et les profils de température. Les ajustements des dimensions des tôles en acier au silicium, des températures de démagnétisation des aimants et des calibres des fils de cuivre garantissent que le moteur peut supporter des charges opérationnelles prolongées. Notre technologie brevetée de refroidissement naturel, intégrée dans un driver unique, gère efficacement l’élévation de température, prévient la surchauffe et prolonge la durée de vie du moteur tout en maintenant des performances optimales.

Coûts de maintenance élevés #

Les moteurs traditionnels avec poulies à courroie rencontrent souvent une usure des courroies, du bruit et des surchauffes, entraînant une augmentation des besoins et coûts de maintenance. Nos moteurs synchrones servo à broche intégrée à entraînement direct éliminent ces problèmes en supprimant la dépendance aux courroies, ce qui assure un fonctionnement plus fluide et fiable. Le design compact réduit la taille de la machine, le bruit et le poids, tandis que les mécanismes de protection intégrés détectent les surcharges, surchauffes, survitesses et mauvais fonctionnements, minimisant les taux de panne et réduisant les coûts opérationnels à long terme.

Histoires de réussite et améliorations mesurables #

Les clients utilisant nos solutions moteur personnalisées ont rapporté des gains significatifs en efficacité de traitement et qualité produit. Les temps de polissage ont été réduits de 30 % et les taux de réussite des produits ont augmenté à 95 %.

Optimisation complète du système #

Au-delà de la fourniture de moteurs haute efficacité, nous optimisons la conception mécanique globale pour minimiser l’usure des autres composants et améliorer l’efficacité du système.

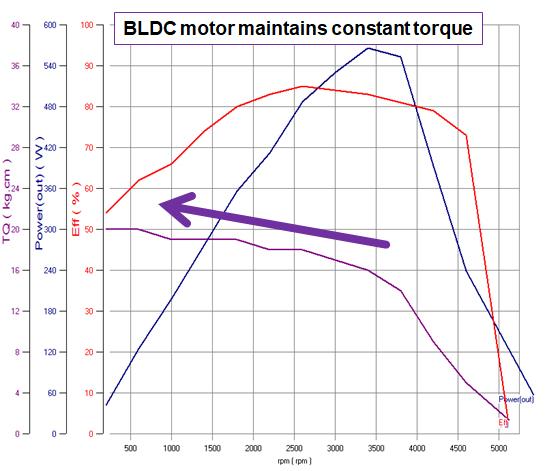

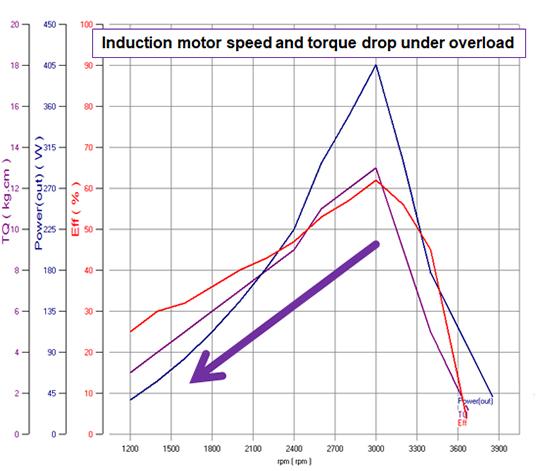

Les machines de polissage traditionnelles reposent généralement sur des moteurs à induction avec poulies à courroie pour entraîner des roues ou des courroies. Dans des conditions de meulage brut, ces poulies sont sujettes au glissement et à une usure sévère, entraînant des vitesses instables et une consommation excessive de matériau ou des surfaces inégales. La courbe TN des moteurs à induction montre que sous charges lourdes, la vitesse et le couple diminuent, obligeant les techniciens à ajuster constamment leur force, ce qui perturbe la stabilité du processus et complique la standardisation.

En adoptant des moteurs DC sans balais (BLDC) pour l’entraînement direct, nous éliminons l’instabilité causée par les poulies à courroie et la nécessité de remplacer fréquemment les courroies. Le mécanisme de contrôle en boucle fermée vitesse-charge des contrôleurs de moteurs BLDC maintient des vitesses stables et un couple quasi constant, même sous charges lourdes. Cela garantit des conditions de traitement constantes, réduit la dépendance à l’expérience de l’opérateur et soutient l’établissement de procédures opératoires standardisées (SOP). En conséquence, la stabilité de la machine est significativement améliorée et le gaspillage de matériau dû à l’opérateur est minimisé.

Avec des performances mécaniques améliorées, la production semi-automatisée devient réalisable, augmentant la production et transformant l’industrie du polissage de diamants d’une activité intensive en main-d’œuvre à une industrie axée sur la technologie. Ce changement réduit les incertitudes liées à la gestion du personnel et diminue efficacement les coûts de main-d’œuvre, ouvrant la voie à une montée en gamme de l’industrie.

Support technique et formation #

Nous offrons un support technique complet et des formations pour aider les clients à exploiter pleinement les capacités de nos produits.

Solutions sur mesure pour vos besoins #

Pour ceux qui recherchent des moteurs personnalisés ou des solutions spécialisées, notre équipe professionnelle est prête à aider avec des conceptions adaptées et des informations détaillées sur les services. Contactez-nous pour explorer les meilleures solutions pour vos applications de polissage de bijoux.